Термообработка

Термической (или тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры.

С учетом типа термической обработки и свойств материала, которые необходимо улучшить, термическая обработка обычно делится на два типа : отжиг и закалка.

Отжиг

Отжиг как процесс термической обработки проводится для улучшения физических свойств материала с целью повышения его обрабатываемости и, для пластмасс, способности к формованию. Материал сначала нагревается до определенной температуры, а затем подвергается контролируемому охлаждению.

Процесс отжига имеет различные названия в зависимости от используемых рабочих температур и режимов охлаждения. Основные процессы отжига определяются следующим образом:

- отжиг для снятия остаточных напряжений

- рекристаллизационный отжиг

- нормализация

- смягчающий отжиг

-

Отжиг для снятия напряжений : это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах.

-

Рекристаллизационный отжиг : нагрев до температуры на 100—200 °C выше температуры рекристаллизации, выдержка и последующее охлаждение. Вследствие процесса рекристаллизации происходит снятие наклёпа, и свойства металла соответствуют равновесному состоянию..

-

Нормализация : даже если материалы приобретают благоприятные свойства при различных процессах отжига, отжиг вызывает огрубление частиц в материалах. Отжиг и нормализация выполняются для того, чтобы избежать образования крупнозернистой структуры, которая нежелательна для механической обработки материала. Данный прецесс подразумевает нагревание заготовки до температуры закалки материала, а затемостывание на воздухе при спокойных погодных условиях. Воздушное охлаждение благоприятно действует на металл, поскольку материал подвергается немедленному охлаждению, а не медленному контролируемому охлаждению. В результате получается более мелкозернистая структура.

-

Смягчающий отжиг : значение твердости является критическим свойством для обрабатываемости материала. Материалы, которые не подвергаются термической обработке, демонстрируют различные значения твердости при комнатной температуре в зависимости от содержания углерода. Особенно в процессах пластической деформации для материалов требуется минимальное значение твердости, поэтому материалы подвергаются смягчающему отжигу для получения более низких значений твердости.

При комнатной температуре стальной материал имеет зернистую структуру. Он также имеет упорядоченную форму осаждения карбидов в виде тонких длинных пластин прямо пропорционально содержанию углерода. Плотность этих карбидных пластин в этой структуре, называемой перлитом, приводит к увеличению содержания углерода в материале. В результате значение твердости материала увеличивается.

Тонкие и длинные пластины карбида превращаются в более короткую и сферическую структуру путем смягчающего отжига. Таким образом, сталь становится мягче и легче поддается формовке, чем ее первоначальная форма. Этот метод также известен как сфероидизирующий отжиг.

Hardening

Оценивая условия работы с полученным материалом, может оказаться необходимым увеличить твердость всей или части заготовки. По этой причине к заготовке можно применять различные методы термической обработки в зависимости от поставленных целей. Процесс закалки осуществляется различными методами.

Термообработка: к материалу применяются процессы закалки и отпуска для получения желаемого значения твердости и механических свойств. Этот процесс особенно подходит, когда необходимо закалить все поперечное сечение заготовки.

Процесс тушения можно определить просто как закалку материала путем нагрева до температуры закалки и мгновенного охлаждения. В этом процессе правильное определение таких факторов, как температура закалки, скорость нагрева, выбор охлаждающей среды и скорости охлаждения, а также корреляция между этими факторами требует специальных знаний в этой области.

Диапазон температур закалки материала определяется серией экспериментов для получения максимальной твердости при наименьшем размере зерна. Нагрев ниже или выше этих значений приведет к тому, что значение твердости будет низким или не будет достигнута желаемая внутренняя структура. Кроме того, выдержка материала при температуре закалки в течение соответствующего времени (время выдержки) является еще одним важным фактором и связана с легированием, низколегированностью и размером зерна материала.

При термической обработке метод закалки выбирается с учетом содержания сплава в материале. Если для низколегированных сталей в качестве методов закалки предпочтительны водяные и соляные ванны, то для высоколегированных сталей, учитывая риск ухудшения качества, предпочтительнее использовать мягкий метод, например, масло. В качестве охлаждающих сред обычно используются вода, масло, солевая ванна и воздух.

-

Вода: одним из наиболее важных параметров в процессе закалки является температура воды, используемой в качестве охлаждающей среды для охлаждения горячей заготовки. Температура воды между 20°C и 40°C идеально подходит для этого процесса. При температуре выше 60°C скорость охлаждения значительно снижается.

-

Масло: скорость охлаждения масла в процессе закалки медленнее, чем воды. Температура масла от 50°C до 80°C идеально подходит для этого процесса. Кроме того, быстрое и непрерывное перемешивание масла значительно повышает эффективность процесса.

-

Охлаждение в рассоле: Охлаждение в рассоле: для повышения эффективности тушения в воду можно добавить гидроксид натрия или поваренную соль. Обычную соль редко предпочитают, так как она вызывает коррозию на заготовке. Добавляя 10% NaOH в охлаждающую среду, можно значительно увеличить скорость охлаждения. Такой способ использования также способствует высокой глубине закалки и низким внутренним напряжениям.

-

Воздух: поскольку скорость охлаждения воздуха очень низкая, воздух является наименее эффективной закалочной средой по сравнению с другими средами. В действительности, в спокойных погодных условиях скорость охлаждения воздуха составляет менее 1% от скорости охлаждения воды. Поэтому этот метод предпочтителен только для быстрорежущих сталей.

Отпуск

После закалки материал имеет очень жесткую и хрупкую конечную структуру, а при резком охлаждении возникают внутренние напряжения. Поэтому в процессе отпуска материал повторно нагревают, выдерживают при той же температуре в течение определенного периода времени и охлаждают для повышения его вязкости.

Процесс отпуска осуществляется при различных температурах в зависимости от желаемого соотношения вязкости, твердости и, в конечном итоге, желаемой структуры.

Отпуск заготовки, которая полностью остыла после закалки, может привести к образованию трещин. По этой причине отпуск следует проводить немедленно, когда температура заготовки снижается до диапазона 60°C - 80°C.

Поверхностная закалка

Материалы из низкоуглеродистой стали обладают очень высокой обрабатываемостью. По этой причине они подвергаются процессу закалки путем придания дополнительного углерода после механической обработки с учетом их предназначения. Этот процесс повышает износостойкость поверхности заготовки. Сохраняя мягкость сердцевины, он также обеспечивает необходимую жесткость и высокую ударную прочность всей заготовки.

Процесс закалки может осуществляться в твердой, жидкой или газовой фазе. Газообразная закалка является идеальным вариантом, так как она наиболее экономична и проста в управлении. В качестве среды для карбонизации используются углеводороды, такие как монооксид углерода, угольный газ и т.д. Карбонизирующие соли, такие как цианид натрия и цианид калия, широко используются в процессах закалки с жидкой карбонизационной средой. Жидкие среды обычно предпочтительны для закалки небольших заготовок. С другой стороны, древесный уголь также широко используется в качестве твердой среды в процессах закалки. Этот метод требует специальных знаний, так как он сложен и трудно контролируем.

Целью процесса закалки является увеличение содержания углерода в поверхности заготовки на 0,7 - 0,8 %. Введение углерода выше этого диапазона приводит к выпадению карбида и образованию хрупкой поверхности. Критическим фактором в процессе упрочнения корпуса является определение эффективной глубины стенки.

После процесса наплавки углерода заготовка подвергается закалке для упрочнения стенок . Операции закалки выполняются такими методами, прямая закалка, однократная закалка или низкотемпературная механическая обработка после закалки от температуры наплавления углерода. Отпуск должен проводиться после закалки. После закалки наибольшая износостойкость может быть достигнута отжигом при температуре около 300°C.

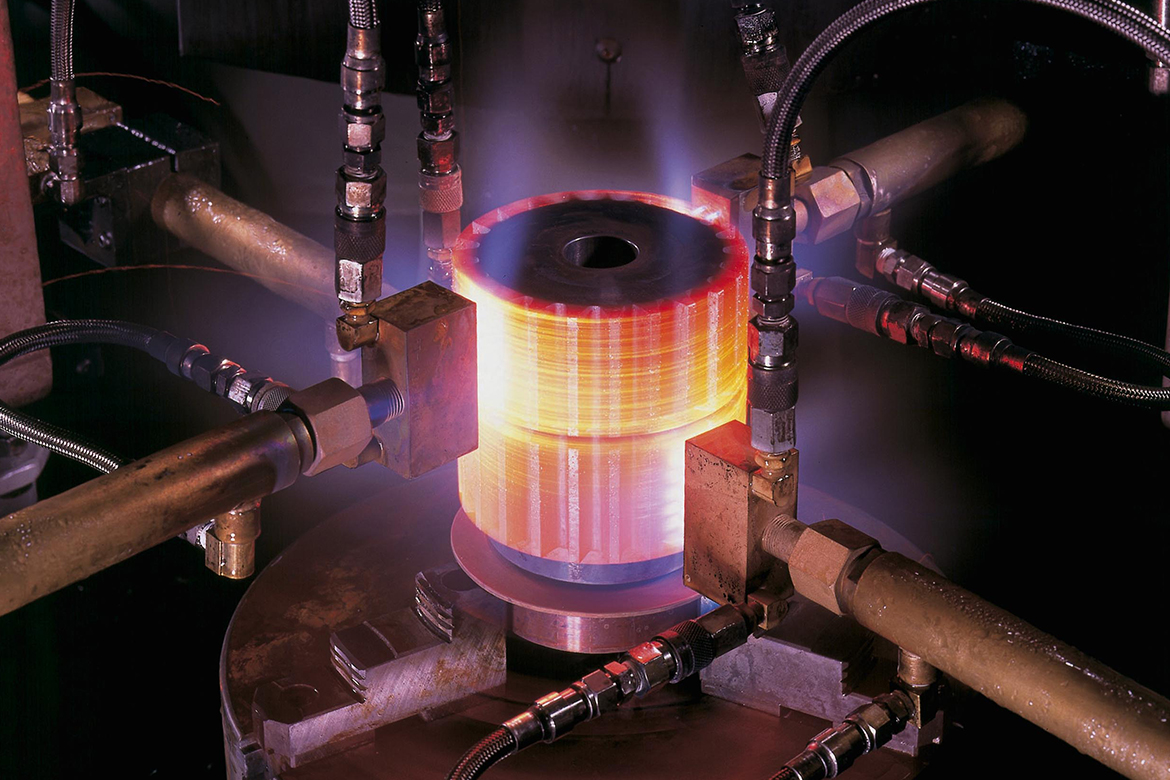

Высокочастотная закалка

Высокочастотная закалка как процесс поверхностного упрочнения может быть определена как мгновенный нагрев поверхности заготовки с помощью индуцированного электрического тока с последующим мгновенным охлаждением. Хотя метод схож с пламенной закалкой, высокочастотная закалка имеет ряд преимуществ с точки зрения времени и эффективности процесса, учитывая высокое теплообразование на поверхности заготовки. Обычно после мгновенного нагрева заготовки с помощью индуцированных токов ее мгновенно охлаждают в воде. Это повышает риск растрескивания заготовки в высокоуглеродистых сталях. Однако, если температура охлаждающей среды (воды) составляет около 60˚C или дополнительно используется пищевая соль, риск образования трещин и внутреннего напряжения может быть исключен.

Для предотвращения внутренних напряжений, которые могут возникнуть в материале, после закалки проводится отпуск при температуре от 150˚C до 200˚C.

Мы стремимся сделать наш сайт полезным и удобным за счет постоянных обновлений. Заходя на наш сайт, вы соглашаетесь с использованием cookies. OK Для получения подробной информации ознакомьтесь с нашей политикой использования файлов cookie.