Литье

Turcont Engineering and Manufacturing Ltd. осуществляет следующие технологии литья:

Автоматическая формовка

Пресс-формы высокого качества являются важной составляющей для получения высококачественных отливок. Наш автоматизированный процесс формовки использует высококачественные формы и гибкость для производства продукции от 1 кг до 60 кг, предлагая широкий спектр применения по экономичным ценам.

Типичная скорость производства: 140 форм/час

Макс. размеры формы: 700 мм x 600 мм x 250 мм x 250 мм x 250 мм x 250 мм

Стандартный допуск: 0,15 мм

Преимущества

- Он является экологически чистым, поскольку экономичен и требует меньших затрат энергии.

- Используются недорогие песчаные пресс-формы

- Требуется мало рабочей силы благодаря эффективности производства.

- Автоматизированный процесс обеспечивает более высокое качество и меньшее количество дефектов.

- Благодаря размерным допускам, которые он обеспечивает, он требует меньше механической обработки/коррекции после изготовления формы.

- Особенно подходит для заказов большого объема благодаря высокой скорости производства.

Формование из смеси с химическими связующими

В песчаных формах с химическими связующими используется песок, смешанный со связующим и отвердителем (фурановой смолой), что позволяет получать особенно гладкие поверхности и производить высококачественные изделия с высокой точностью размеров. Если требуются особо крупные отливки или высокая прочность, это будет лучшим выбором.

Стандартная скорость производства: 12 форм/час

Макс. размеры формы: 1 600 мм x 1 200 мм x 500 мм x 500 мм x 500 мм x 500 мм

Преимущества

- Высокая прочность формы снижает стоимость при использовании ограниченного количества фурановой смолы в сочетании с песком.

- Более низкие уровни свободного формальдегида приводят к уменьшению запахов и, следовательно, к улучшению условий работы сотрудников и меньшему загрязнению окружающей среды.

- Смешивание фурановой смолы с песком снижает вязкость, что позволяет облегчить смешивание форм и измерение компонентов.

- Этот метод формовки позволяет получить высокоточные отливки с гладкой поверхностью и более четкими краями.

- Добавление смолы улучшает подвижность песчаной формы

Ручная формовка

Ручная формовка будет хорошим выбором для небольших объемов заказов и деталей малого размера, поскольку она обеспечивает гибкость и простоту. Если формовочные машины не подходят для крупных деталей, для этого процесса можно также использовать ручную формовку.

Макс. вес отливки: 6,000 кг

Макс. размеры формы: 3,500 мм x 3,500 мм x 2,000 мм

Преимущества

- Подходит для широкого спектра литейных материалов

- Может принимать сложные формы

- Подходит для крупных отливок

- Экономичное использование инструментов и оборудования.

- Требует меньше времени на подготовку.

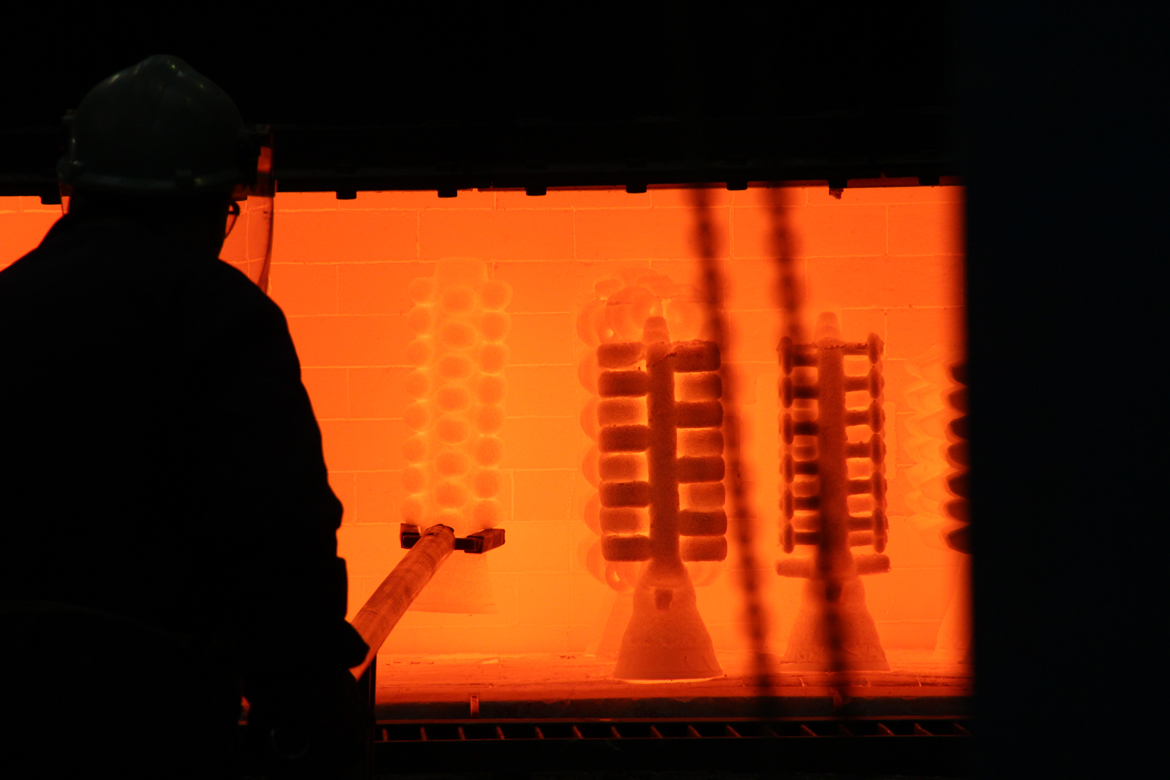

Литье по выплавляемым моделям

Сущность литья по выплавляемым моделям заключается в том, что для получения отливок применяются разовые, точные неразъемные, керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей. Перед заливкой расплава модель удаляется из формы выплавлением, выжиганием, растворением или испарением. Для удаления остатков модели и упрочнения форма нагревается до высоких температур. Прокалка формы перед заливкой практически исключает ее газотворность и улучшает заполняемость расплавом. Формы разрушаются после литья, но при этом позволяют создавать детали со сложной геометрией и замысловатыми деталями.

Преимущества

- Хорошо подходит для отливки отдельных деталей сложной формы и сложной структуры.

- Процесс может быть использован для тонких секций до 0,40 мм (0,015 дюйма) благодаря короткой длине или малой глубине, что позволяет избежать дефектов холодного уплотнения в отливке.

- Литье по выплавляемым моделям обеспечивает более строгие допуски и превосходную точность размеров до 0,075 мм (0,003 дюйма).

- Процесс литья по выплавляемым моделям имеет важную особенность - достижение превосходной чистоты поверхности (обычно 1,3 - 0,4 мкм RMS Ra) без дополнительной механической обработки.

- Этот процесс позволяет работать с широким спектром материалов, таких как алюминиевые сплавы, чугун и цветные сплавы. Он особенно часто используется для высокотемпературных сплавов.

- При использовании этого метода формовки в некоторых случаях можно исключить разделение форм.

- Последующая обработка не требуется или сводится к 0,4 мм - 1 мм (0,015 дюйма - 0,040 дюйма).

- Литье по выплавляемым моделям может быть хорошим выбором для изделий из труднообрабатываемых металлов, которые имеют высокую температуру плавления и/или трудно поддаются литью в гипсовых или металлических формах.

Полуавтоматическая формовка

С помощью этого метода можно работать с различными весами изделий от 1 кг до 80 кг. Благодаря этому мы можем предложить нашим клиентам широкий спектр экономичных решений.

Стандартная скорость производства: 30 форм/час

Макс. размеры формы: 600 мм x 700 мм x 200 мм x 200 мм x 200 мм x 200 мм

Преимущества

- Обеспечивает высокое качество и стабильность.

- Повышает эффективность использования трудовых ресурсов и эффективность производства.

- Снижает эксплуатационные расходы и уменьшает потребление энергии, становясь, таким образом, экологически безопасным.

- Сокращает последующие операции обработки, так как обеспечивает высокие допуски и точность размеров.

- Использование влажной смеси снижает затраты на формовку.

- Позволяет добиться более стабильного качества, улучшить поверхность деталей и уменьшить количество дефектов литья.

Оболочковое литье

Оболочковое литье

Литье в оболочковые формы, также известное как оболочковое литьё, а в иностранном звучании – Shell-литье – это процесс получения отливок из сталей, в т.ч. жаропрочных и нержавеющих, а также металлических цветных сплавов в формы состоящие из смеси кварцевых песков и фенолоформальдегидной смолы.

По сравнению с литьём в песчаные формы, применение этого процесса позволяет получить отливки с повышенной точностью размеров.

Преимущества

- Обеспечивает хорошее качество поверхности.

- Обеспечивает высокую точность размеров.

- Улучшает микроструктуру металла.

- Улучшает обрабатываемость.

- Снижает риск образования внутренних воздушных отверстий благодаря своей проницаемости.

- Снижает необходимость контроля толщины.

- Работает с возможными углами наклона формы от 0,5° до 1°.