Döküm

Turcont Mühendislik ve İmalat Ltd., müşterilerinin gereksinimlerine bağlı olarak aşağıdaki döküm proseslerini uygulamaktadır:

OTOMATİK KALIPLAMA

En yüksek kalitede kalıplar, yüksek kaliteli dökümler için önemli bir ön koşuldur. Otomatik kalıplama prosesimiz, yüksek kaliteli kalıplar ve 1 kg ile 60 kg arasında ürün üretme esnekliği kullanır, bu da ekonomik bir maliyetle geniş bir uygulama yelpazesi sunar.

Tipik üretim hızı: 140 kalıp/saat

Maks. kalıp boyutları: 700 mm x 600 mm x 250 mm x 250 mm

Tipik tolerans: 0,15 mm

Avantajları

- Ekonomik olması ve daha az enerji kullanımı gerektirmesinden dolayısıyla çevre dostudur.

- Ekonomik kalıp maliyetleri ile düşük maliyetli kum kalıpları kullanır.

- Üretim verimliliği nedeniyle düşük insan gücü gerektirir.

- Otomatikleştirilmiş süreç, daha yüksek ve daha öngörülebilir kalite ve daha az kusur ile sonuçlanır.

- Sağladığı boyutsal toleranslar sayesinde, kalıp üretimi sonrası daha az işleme / düzeltme gerektirir.

- Yüksek üretim hızı nedeniyle özellikle yüksek hacimli siparişler için uygundur.

REÇİNELİ KUMA KALIPLAMA

Kimyasal bağlı kum kalıpları, özellikle pürüzsüz yüzeyler veren bir bağlayıcı ve sertleştirici (furan reçinesi) ile karıştırılmış kum kullanır ve boyut olarak yüksek hassasiyette yüksek kaliteli ürünler üretir. Ekstra büyük dökümler veya yüksek mukavemet gerektiğinde, bu en iyi seçim olacaktır.

Tipik üretim hızı: 12 kalıp/saat

Maks. kalıp boyutları: 1.600 mm x 1.200 mm x 500 mm x 500 mm

Avantajları

- Yüksek kalıp mukavemeti, kumla birlikte sınırlı miktarda furan reçinesi kullanıldığında maliyeti düşürür.

- Daha düşük serbest formaldehit seviyeleri, daha az kokuya ve dolayısıyla daha iyi operatör koşullarına ve daha az kirliliğe neden olur.

- Furan reçinesinin kumla karıştırılması viskoziteyi düşürür ve bu da daha kolay kalıp karıştırma ve bileşen ölçümü sağlar.

- Bu kalıp yöntemi, yüksek hassasiyetli, pürüzsüz yüzeylere ve daha belirgin kenarlara sahip dökümlerle sonuçlanır.

- Reçine ilavesi ile kum kalıbının hareketliliği iyileştirilir ve bu da iyi hareketlilik ve azaltılmış kum iş yükü sağlar.

EL İLE KALIPLAMA

Elle kalıplama, esneklik ve basitlik sağladığı için küçük hacimli siparişler ve küçük boyutlu parçalar için iyi bir seçim olacaktır. Kalıplama makineleri büyük parçalar için uygun değilse, bu işlem için elle kalıplama da kullanılabilir.

Maks. döküm ağırlığı: 6.000 kg

Maks. kalıp ölçüleri: 3.500 mm x 3.500 mm x 2.000 mm

Avantajlar

- Çok farklı çeşitlerdeki döküm malzemeleri için uygundur.

- Karmaşık şekilleri barındırabilir.

- Büyük dökümler için de uygundur.

- Alet ve ekipman kullanımı ekonomiktir.

- Daha az hazırlık süresi gerektirir.

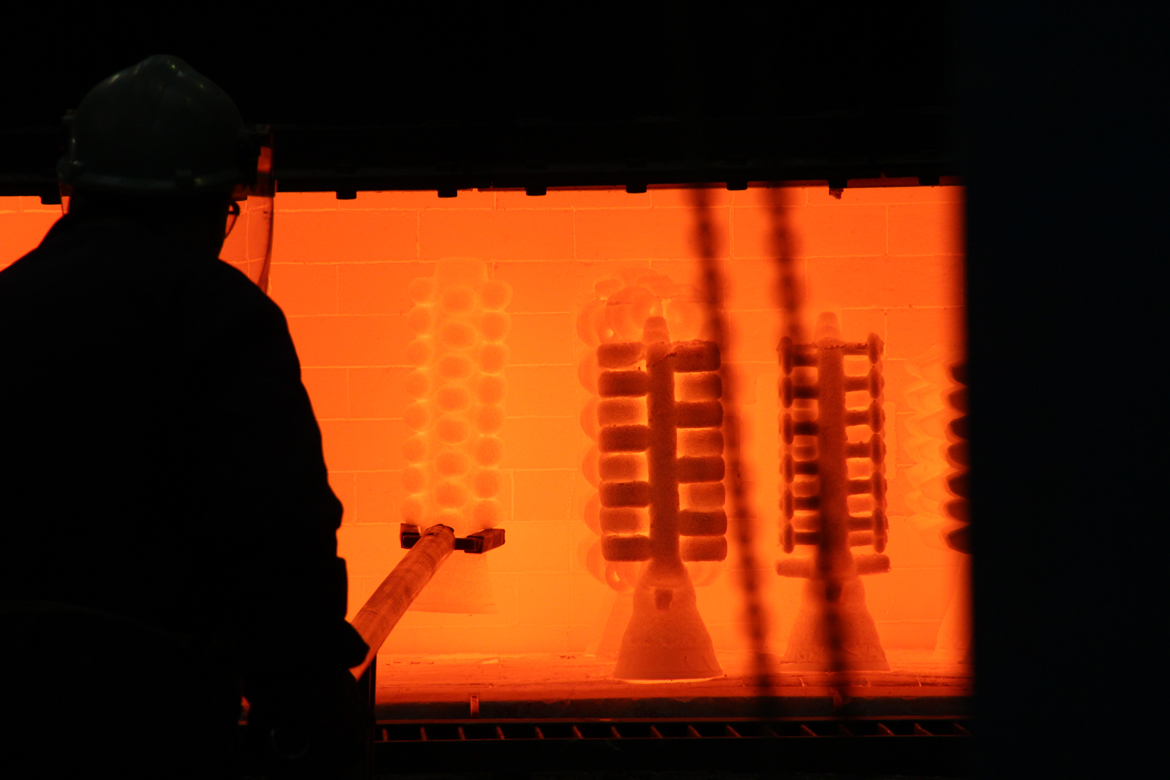

HASSAS DÖKÜM

Hassas dökümün tarihçesi binlerce yıl öncesine dayanır. Kalıp, bir mum veya polimer desen kullanılarak oluşturulur ve kalıbın içinde sertleşen seramik bulamacın içine sarılır veya yatırılır. Bu, kalınlığı ve gücü artırmak için tekrarlanan bir işlemdir. Hassas döküm "kayıp mum tekniği" olarak bilinir, çünkü mum veya polimer desen şekillendirmeden sonra kalıptan eritilir ve döküm malzemesi dökülür. Kalıplar dökümden sonra kırılır, ancak yine de karmaşık geometrilere ve karmaşık ayrıntılara sahip parçaların oluşturulmasına izin verir.

Avantajlar

- Hassas döküm, karmaşık şekilli ve karmaşık yapıya sahip tekil parçaların dökümü için iyidir.

- Dökümde soğuk kapama hatası olmaması için kısa boy veya sığ derinlik özelliği sayesinde 0,40 mm (0,015 inç) e kadar olan ince kesitlerde bu işlem kullanılabilir.

- Hassas döküm, 0,075 mm'ye (0,003 inç) kadar daha sıkı toleranslar ve mükemmel boyutsal doğruluklar sağlar.

- Hassas döküm prosesi, herhangi bir ek işlem gerektirmeden mükemmel yüzey finisajına (tipik olarak 1,3 – 0,4 mikron RMS Ra) ulaşma konusunda önemli bir özelliğe sahiptir.

- Bu işlem, alüminyum alaşımları, dökme demir ve demir dışı alaşımlar gibi çok çeşitli malzemelerle çalışma olanağı sağlar. Özellikle yüksek sıcaklık alaşımları için kullanılır.

- Bu kalıplama yönteminin kullanılması durumunda, bazı durumlarda kalıp ayrımları ortadan kaldırılabilir.

- İşleme sonrası proseslere gerek yoktur veya bu ihtiyacı 0,4 mm ila 1 mm (0,015 inç ila 0,040 inç) arasında minimuma indirir.

- Yüksek ergime sıcaklığına sahip ve/veya alçı veya metal kalıp prosesleri ile zor dökülen, işlenmesi zor metallerden yapılan ürünler için hassas döküm iyi bir seçim olabilir.

YARI OTOMATİK KALIPLAMA

Bu yöntem ile, tekil parça için 1 kg'dan 80 kg'a kadar farklı ürün ağırlıkları ile çalışabiliyoruz. Bu, müşterilerimize geniş bir yelpazede ve ekonomik çözümler sunmamıza fırsat verir.

Tipik üretim hızı: 30 kalıp/saat

Maks. kalıp boyutları: 600 mm x 700 mm x 200 mm x 200 mm

Avantajlar

- Yüksek kalite ve kararlılık sağlar.

- İnsan gücü kullanım verimliliğini ve üretim verimliliğini artırır.

- İşletme maliyetini düşürür ve enerji kullanımını azaltır dolayısıyla çevre dostu hale gelir.

- Yarı otomatik kalıplama, onu küçük ila orta üretim hacimleri için ideal hale getirir.

- Yüksek boyutsal toleranslar ve doğruluklarla sonuçlandığından, sonrasında oluşacak işleme operasyonlarını azaltır.

- Yaş kum kullanımı döküm maliyetlerini düşürür.

- Daha tutarlı kalite, geliştirilmiş parça yüzeyleri ve azaltılmış döküm hataları elde edilmesini sağlar

KABUK KALIPLAMA

Shell Kalıplama

Kabuk kalıp, ince ve sertleştirilmiş reçine "kabuk" tarafından bir arada tutulan basit, ince bir kum kalıbıdır. Kalıbın pürüzsüz ve esnek olmayan yüzeyi sayesinde sıvı metal, döküm işlemi sırasında kalıp boşluğundan kolayca akar. Kabuk kalıplamanın bu özelliği, karmaşık, ince, daha küçük parçaların ve bunların bölümlerinin çok iyi yüzey kalitesi ile üretilmesine olanak tanır.

Avantajlar

- İyi yüzey kalitesi sağlar.

- Yüksek boyutsal doğruluk oluşturur.

- Metalin mikro yapısını arttırır.

- İşlenebilirliği arttırır.

- Geçirgenliği nedeniyle iç hava deliği riskini azaltır.

- Kalınlık kontrolü gereksinimini azaltır.

- 0,5° ile 1° arasında olası kalıp açıları ile çalışır.