Moulage et Fonderie

Turcont Engineering & Manufacturing Ltd applique ci-dessous les processus de fonderie et de moulage en fonction des exigences du client:

MOULAGE AUTOMATIQUE

Des moules de la plus haute qualité sont une condition préalable essentielle à des pièces moulées de haute qualité, le processus de moulage automatique utilise des moules de haute qualité et la flexibilité de production

Vitesse de production typique: 140 moules / heure

Max. Dimensions du moule: 700 mm x 600 mm x 250 mm x 250 mm

Tolerance typique: 0,15 mm

Avantages

- Consommation d'énergie économique et réduite - donc respectueuse de l'environnement.

- Utilise des moules en sable à faible coût avec des coûts de moulage économiques.

- Efficacité de la production entraînant de faibles besoins en main-d'œuvre de production.

- Le processus automatisé se traduit par une qualité plus élevée et plus prévisible et moins de défauts

MOULAGE AU SABLE LIÉ CHIMIQUEMENT

Les moules de sable chimiquement liés utilisent du sable mélangé à un liant et un durcisseur (résine furane) donnant des surfaces particulièrement lisses, tout en produisant des produits de haute qualité avec les dimensions m de haute précision. Lorsque des pièces moulées extra-larges ou une résistance élevée sont requises, ceci peut être le meilleur choix

Vitesse de production typique: 12 moules / heure

Max. dimensions du moule: 1.600 mm x 1.200 mm x 500 mm x 500 mm

Avantages

- Haute résistance au moule tout en utilisant une quantité limitée de résine furane combinée au coût de roducos

- Des niveaux plus faibles de formaldéhyde libre entraînent moins d'odeurs et donc de meilleures conditions d'opérateur et de pollution

- Le mélange de résine de furane avec du sable réduit la viscosité, ce qui facilite le mélange du moule et la mesure des composants

- Résultats en pièces moulées avec une haute précision, des surlaces lisses et plus définies

- La mobilité du moule de sable est améliorée avec l'ajout de resm résultant en une bonne mobilité et la réduction de la charge de travail du sable

MOULAGE À LA MAIN

Le moulage à la main serait un bon choix pour les commandes de petits volumes et les pièces de petite taille car il offre flexibilité et simplicité. Si les machines de moulage ne conviennent pas pour les grandes pièces, le moulage à la main peut également être utilisé pour cette opération.

Max. poids de coulée: 6.000 kg

Max. dimensions du moule: 3.500 mm x 3.500 mm x 2.000 mm

Avantages

- Convient pour divers matériaux de moulage

- Peut accueillir des formes complexes

- Convient pour les grandes coulées

- Outils et équipements économiques

- Temps de préparation réduit

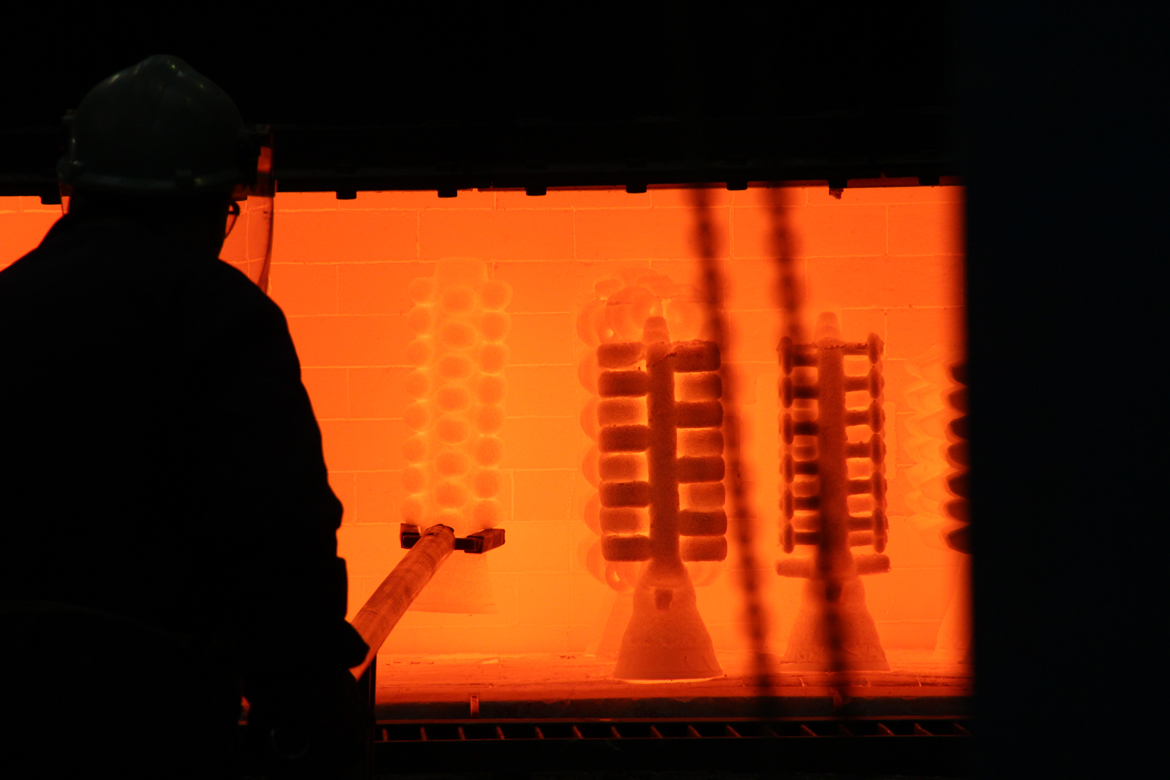

MOULAGE À LA CIRE PERDUE

Le moulage à la cire perdue remonte à des milliers d'années. Le moule est formé en utilisant un modèle de cire ou de polymère et est entouré, ou «investi», dans une suspension de céramique qui durcit dans le moule. Il s'agit d'un processus répété pour augmenter l'épaisseur et la résistance. La coulée de précision est connue sous le nom de «coulée à la cire perdue * parce que le motif en cire ou en polymère est fondu hors du moule après le formage et le matériau de coulée est versé. Les moules sont cassés après le moulage, mais permettent toujours de créer des pièces aux géométries complexes et aux détails complexes.

Avantages

- le moulage de précision est un bon moulage de pièces de forme complexe et de structure compliquée en une seule pièce.

- Afin de ne pas avoir de détection de fermeture à froid m coulée, ce procédé peut être utilisé pour des sections minces jusqu'à 0,40 mm (0,015 pouce) grâce à ses caractéristiques de courte longueur ou de faible profondeur.

- Le moulage à la cire perdue atteint des tolérances plus strictes jusqu'à 0,075 mm (0,003 pouce) et une précision dimensionnelle parfaite.

- Le procédé de moulage de précision a une caractéristique importante d'atteindre une finition de surface parfaite (généralement autour de 1,3 - 0,4 microns RMS Ra) sans aucun post-travail supplémentaire.

- Ce processus offre la possibilité de travailler avec une large gamme de matériaux tels que les alliages d'aluminium, la fonte et les alliages non ferreux. Il est particulièrement choisi pour les alliages à haute température.

- L'ébauche de mur peut être éliminée dans certains cas.

- Aucun flash ne se produit sur la fonte grâce à l'absence de lignes de séparation. Cependant, ces lignes de séparation peuvent être observées dans les motifs en cire provenant de la matrice principale.

- Pas besoin de processus de post-usinage ou minimise ce besoin entre 0,4 mm et 1 mm (0,015 pouce à 0,040 pouce)

- Pour les produits à température de fusion élevée et l ou fabriqués à partir de métaux difficiles à usiner qui sont à peine coulés avec des procédés de moulage en plâtre ou en métal, le moulage à la cire perdue pourrait être un bon choix.

MOULAGE SEMI - AUTOMATIQUE

Pour une seule pièce, nous sommes en mesure de travailler avec différents poids de produits variant de 1,0 kg à 80 kg. Cela nous permet d'offrir une large gamme et des solutions économiques à nos clients.

Vitesse de production typique: 30 moules / heure

Max. dimensions du moule: 600 mm x 700 mm x 200 mm x 200 mm

Avantages

- Haute qualité et stabilité.

- Améliore l'utilisation de la main-d'œuvre et l'efficacité de la production

- Réduit les coûts d'exploitation et la consommation d'énergie - devient donc respectueux de l'environnement.

- Le moulage semi-automatique le rend idéal pour les petits et moyens volumes de production

- Permet des tolérances dimensionnelles élevées et des précisions, ce qui diminue les opérations d'usinage.

- L'utilisation de sable vert réduit les coûts de moulage.

- Qualité plus constante, surfaces de pièces améliorées et erreurs de coulée

MOULAGE DES COQUILLES

Moulage de coquille (processus de croning)

Le moule de hangar est un simple moule thm de sable maintenu ensemble par une fine coque en résine durcie *. Grâce à la surface lisse et nfiexioe des moules, le métal liquide s'écoule facilement dans la cavité du moule pendant le processus de coulée. Cette caractéristique du moulage en coque permet de produire des pièces complexes, minces et plus petites et leurs sections avec une très bonne finition de surface.

Avantages

- Bonne qualité de surface et définition.

- Précision dimensionnelle élevée.

- Micro-structure métallique améliorée.

- Usinabilité améliorée.

- Réduction du risque de bkwWioles internes en raison de la perméabilité de la coque.

- Meilleur contrôle de l'épaisseur minimale.

- Les angles de dépouille sont compris entre 0,5 "et 1 *.