Технический контроль

Для постоянного обеспечения требуемого уровня качества и безопасности продукции крайне важно проводить специальные испытания и проверки сырья, компонентов и узлов продукции на каждом этапе производственного процесса.

Компания Turcont соблюдает стандарты качества, инспекции и тестирования, строго придерживаясь написанных правил на всех этапах производства от закупки материалов до доставки конечного продукта, чтобы убедиться, что все требования заказчика выполнены.

Под руководством этого отдела мы предоставляем следующие услуги нашим клиентам:

- Закупка, идентификация и прослеживаемость материалов, деталей и узлов,

- Контроль производственных и сборочных процессов,

- Анализ продукции компаний-субподрядчиков

- Контроль продуктов и материалов, отправляемых клиентам,

- Ведение записей о проверках и испытаниях,

- Обслуживание оборудования

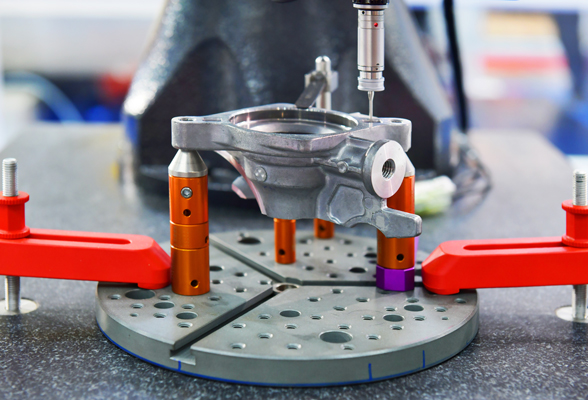

Контроль размеров

Процедура контроля размеров предусматривает анализ геометрических характеристик необработанных материалов и обработанных деталей для проверки их соответствия проектным спецификациям. Этот процесс проверки подтверждает точность технических характеристик изделия, которые могут влиять на надежность и функциональность.

Благодаря нашему опыту и современному измерительному оборудованию клиенты компании Turcont могут выходить на новые рынки без ущерба для качества, получая надежные результаты измерений.

Испытания материалов

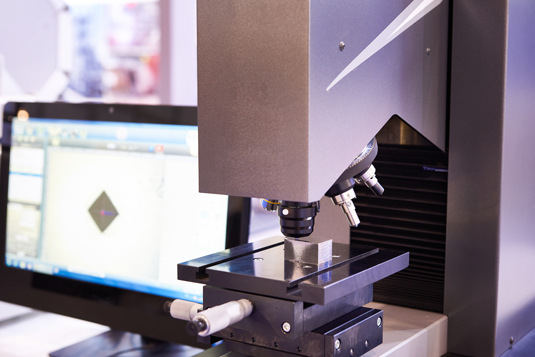

Металлографический анализ

Микроскопическое исследование металлов и сплавов называется металлографией. В рамках данного исследования для изменения микроскопических свойств металлов применяются различные производственные процессы, такие как ковка, литье, сварка, механическая обработка, нанесение покрытий и термическая обработка.

Металлы и их сплавы состоят из кристаллов или зерен, называемых поликристаллами. Металлограф изучает образец, рассматривая форму, размер и конфигурацию зерен, чтобы понять особенности применения металла, способ его изготовления и историю производственного процесса.

Микроструктурное исследование позволяет получить количественную информацию о следующих критериях образца;

- Размер зерна,

- Распределение и количество фаз,

- Площадь межфазной поверхности, отнесённая к единице объёма,

- Размеры составляющих фаз

Химический анализ

Химический анализ металла — это исследование состава материала, которое направлено на поиск сильных и слабых качеств данного металла. Такой анализ позволяет точно определить соответствует ли материал своему заданному качеству или нет.

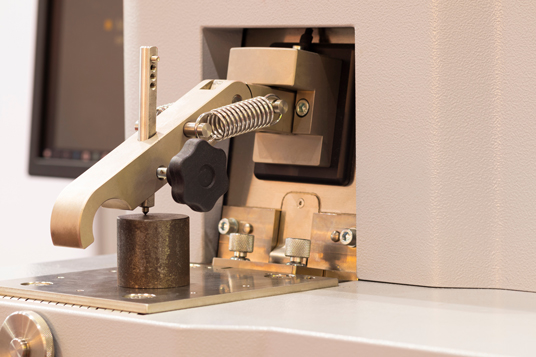

Испытание на твердость

Применение испытания на твердость позволяет оценить свойства материала, такие как прочность, пластичность и износостойкость, и таким образом помогает определить, подходит ли материал или обработка материала для требуемой цели.

Проведение испытания на твердость — это «испытание для определения устойчивости материала к остаточной деформации при проникновении в другой более твердый материал». Однако твердость не является фундаментальным свойством материала. Поэтому, делая выводы по результатам испытания на твердость, вы всегда должны оценивать количественное значение в отношении:

Заданная нагрузка на индентор

Определенный профиль времени загрузки и определенная продолжительность загрузки

Особая геометрия индентора

Испытание на растяжение

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца от прилагаемой нагрузки, с последующим перестроением этой диаграммы в диаграмму условных напряжений.

Испытание на удар

Данное испытание представляет собой метод быстрой нагрузки и подходит для определения характеристик твердости или склонности материала к раскалыванию, разрушению. Этот тест не используется для выявления значений свойств материала.

Ударная прочность бруса с надрезом, используемая в испытании на удар, помогает нам только в приблизительном выборе материалов для конкретной задачи.

Неразрушающий контроль качества

Визуальный контроль

Основной целью этого оригинального метода испытаний является обнаружение дефектов поверхности, таких как коррозия, несносность деталей, физические повреждения и трещины, путем визуального наблюдения за поверхностью. Это наиболее эффективная форма неразрушающего контроля.

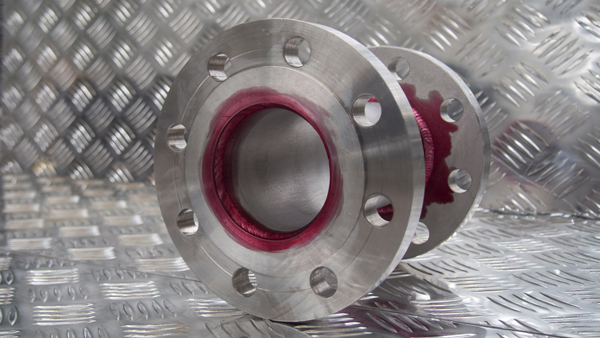

Капиллярный контроль

Испытания с применением жидких пенетрантов, также называемые испытаниями с применением красителей, представляют собой метод применения капиллярных сил для обнаружения и обеспечения видимости поверхностных трещин и пор. С помощью этого метода можно обнаружить различные поверхностные дефекты разрушения, такие как пористость и трещины.

Испытания магнитными частицами

Испытание магнитными частицами (MPT), также называемое контролем магнитных частиц, представляет собой метод неразрушающего контроля (NDE), используемый для обнаружения поверхностных и слегка приповерхностных дефектов в большинстве ферромагнитных материалов, таких как железо, никель и кобальт, и некоторые из их сплавов.

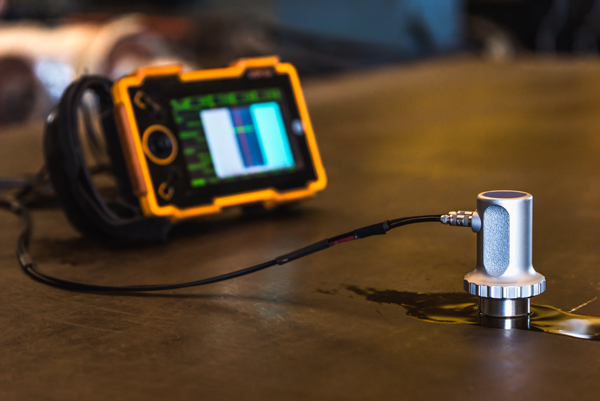

Испытание ультразвуком

Ультразвуковой контроль является очень важным испытанием для деталей, связанных с безопасностью. Применение данного испытания позволяет обнаружить и локализовать невидимые проблемы и скрытые неоднородности. Он обеспечивает измерение толщины стенок, а также выявление дефектов.

Радиографический контроль

В данном тесте используются гамма-лучи или рентгеновские лучи для визуализации внутренней части детали. В нефтехимической промышленности этот метод испытания используется для обнаружения дефектов в сосудах под давлением и клапанах. Он также используется для проверки сварочного ремонта.

Радиографический контроль имеет ряд преимуществ:

- не требует тщательной подготовки поверхности,

- благодаря своей портативности он обеспечивает удобное использование в работе и не требует слишком тщательной подготовки поверхности,

- можно применять на самых разных материалах,

- собранные данные можно сохранить для последующего анализа.

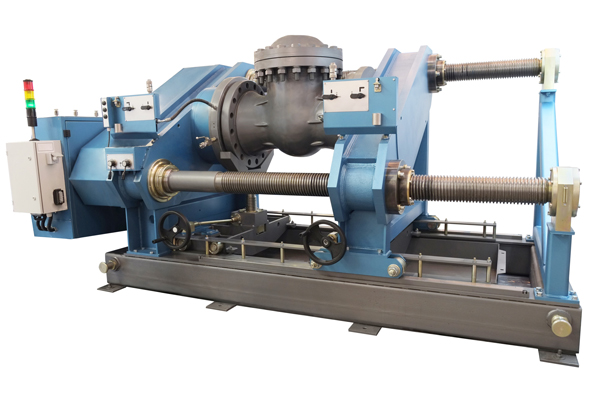

Гидравлическое испытание

Гидравлическое испытание— один из наиболее часто используемых видов неразрушающего контроля, проводящийся с целью проверки прочности и плотности сосудов, трубопроводов, теплообменников, насосов и другого оборудования, работающего под давлением, их деталей и сборочных единиц. Также гидравлическим испытаниям могут подвергаться схемы тепломеханического оборудования в сборе и даже целые тепловые сети.

При применении/после применения данного теста существует несколько показателей, указывающих на неудовлетворительное качество изделия:

- утечка и деформация изделия,

- уменьшение прилагаемого давления,

- вздутие или порча изделия

Мы стремимся сделать наш сайт полезным и удобным за счет постоянных обновлений. Заходя на наш сайт, вы соглашаетесь с использованием cookies. OK Для получения подробной информации ознакомьтесь с нашей политикой использования файлов cookie.