PROVE SUI MATERIALI

TEST NON DISTRUTTIVI (NDT)

ISPEZIONE VISUALE (VI)

Lo scopo principale di questo metodo di prova originale è quello di rilevare i difetti superficiali come la corrosione, il disallineamento delle parti, i danni fisici e le crepe osservandone la superficie. È il metodo di prova non distruttivo più efficace.

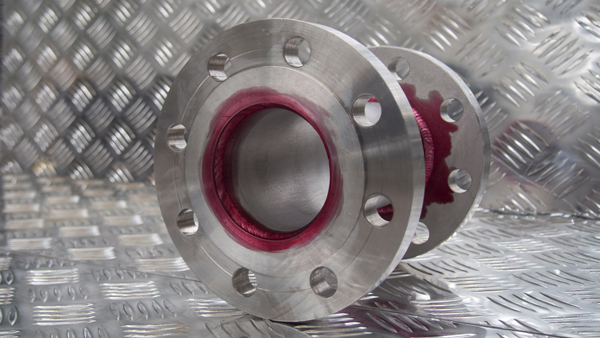

TEST CON LIQUIDI PENETRANTI (PT)

Il test con liquidi penetranti, chiamato anche test con coloranti penetranti, permette di individuare fenditure superficiali e pori mediante l'esercizio di forze capillari in grado di renderli visibili. Con questo metodo è possibile rilevare diversi difetti superficiali quali porosità, deformazioni e fessure.

TEST DELLE PARTICELLE MAGNETICHE (MT)

Questo metodo di prova viene utilizzato per rilevare discontinuità e difetti localizzati su superfici poco profonde fino a 2 mm di profondità difficili da vedere ad occhio nudo.

Viene condotto utilizzando particelle ferromagnetiche sotto l'influsso di campi magnetici su aree ispezionate dell'oggetto testato. Lo scopo è quello di scoprire il difetto per la presenza di un campo di dispersione di flusso. Queste particelle ferromagnetiche applicate sono sospese in un liquido o in aria.

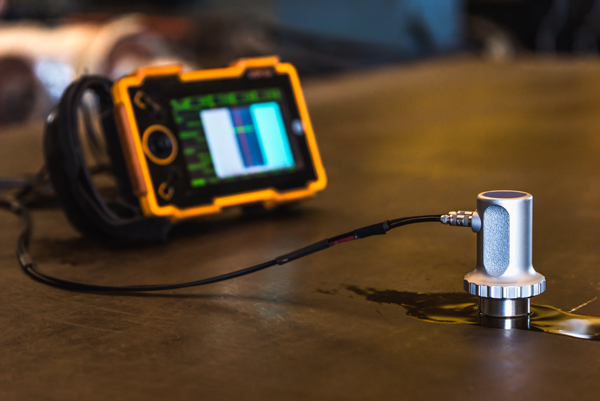

TEST A ULTRASUONI (UT)

L'ispezione ad ultrasuoni è un test fondamentale per verificare la sicurezza dei componenti. Mediante questo test è possibile scoprire e localizzare problemi invisibili e disomogeneità nascoste. Oltre alla rilevazione di difetti fornisce anche misure dello spessore della parete.

TEST RADIOGRAFICI (RT)

In questo test si utilizzano raggi gamma o raggi X per visualizzare l'interno di un componente. Viene utilizzato per rilevare difetti nei recipienti a pressione e nelle valvole nell'industria petrolchimica. Si effettua anche nel controllo delle riparazioni di saldatura.

Il test RT offre diversi vantaggi rispetto ad altre tecniche non distruttive. Eccoli a seguire;

- non richiede un'eccessiva preparazione della superficie.

- facilità d'uso in vari settori e in posizioni sopraelevate grazie alla sua portabilità.

- può essere utilizzato su svariati materiali,

- I dati raccolti possono essere salvati per un'analisi successiva.

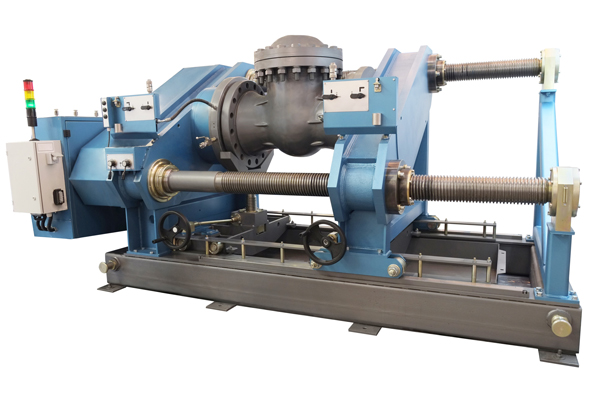

TEST IDROSTATICO

Applicando questo metodo, si testa la conformità dei recipienti sotto pressione per scoprire le perdite, provarne la resistenza e convalidarne le prestazioni.

La prova idrostatica è una delle prove non distruttive, in ogni caso se si verifica un guasto al componente e non soddisfa le specifiche di durabilità o di prestazione, il recipiente può diventare inutilizzabile.

Nel momento in cui si applica il test, o subito dopo la sua esecuzione, emergono diversi indicatori che evidenziano una qualità inadeguata del contenitore. Eccoli a seguire:

- perdite di prodotto e malformazioni.

- un calo della pressione applicata,

- rigonfiamento o deformazione del prodotto

We want to make our websites more user-friendly and continuously improve them. If you continue to use the websites, you agree to the use of cookies. OK For further information, please refer to our cookie policy...