Fundición y Moldeado

Turcont Engineering & Manufacturing Ltd. Aplica los siguientes procesos de fundición y moldeado en función de los requisitos de los clientes:

MOLDEO AUTOMÁTICO

Moldes de la más alta calidad son un requisito previo clave para la fundición de alta calidad, El proceso de moldeo automático utiliza moldes de alta calidad y la flexibilidad de producir productos entre 1.0 kg y 60 kg. resultando en una amplia gama de aplicaciones a un costo económico.

Tasa de producción típica: 140 moldes/hora

Máxima dimensión del molde: 700 mm x 600 mm x 250 mm x 250 mm

Tolerancia típica: 0,15 mm

Ventajas

- Consumo de energía económico y reducido, por tanto, respetuoso con el medio ambiente.

- Utiliza moldes de arena de bajo costo con costos económicos de moldes.

- Eficiencia de producción que resulta en bajos requisitos de mano de obra.

- El proceso automatizado da como resultado una calidad más alta, más predecible y menos defectos

- El incremento de tolerancias dimensionales requiere menos mecanizado post-fundición.

- Adecuado particularmente para órdenes de gran volumen debido a la elevada tasa de producción

MOLDEADO DE ARENA QUÍMICAMENTE UNIDA

Los moldes de arena químicamente unida utilizan arena que se mezcla con un aglutinante y endurecedor (resina de furano) dando superficies especialmente lisas, mientras se producen productos de alta calidad con alta precisión en las dimensiones. Cuando se requieren fundiciones extralargas o de alta resistencia, esta puede ser la mejor opción

Tasa de producción típica: 12 moldes/hora

Dimensiones máximas del molde: 1,600 mm x 1,200 mm x 500 mm x 500 mm

Ventajas

- Molde de alta resistencia al usar una cantidad limitada de resina de furano combinada con costos reducidos

- Los niveles más bajos de formaldehído libre dan como resultado menos olores y, por lo tanto, mejores condiciones de funcionamiento y contaminación

- La mezcla de resina de furano con arena reduce la viscosidad, lo que facilita la mezcla del molde y la medición de componentes

- Da como resultado piezas fundidas con alta precisión, superficies lisas y más definidas

- La movilidad del molde de arena se mejora con la adición de resina, lo que resulta en una buena movilidad y reduce la carga de trabajo de la arena

MOLDEADO A MANO

El moldeado a mano será una buena opción para órdenes de pequeño volumen con piezas de pequeño tamaño ya que proporciona flexibilidad y simplicidad. Si las máquinas de moldeo no son apropiadas para piezas grandes entonces el moldeo a mano puede ser también usado para esta operación.

Peso máximo de fundición: 6,000 kg

Dimensiones maximas de fundición: 3,500 mm x 3,500 mm x 2,000 mm

Ventajas

- Adecuado para varios materiales de fundición

- Puede acomodar formas complejas

- Adecuado para fundiciones grandes

- Las herramientas y equipamiento que requiere son económicos

- Requiere poco tiempo de preparación

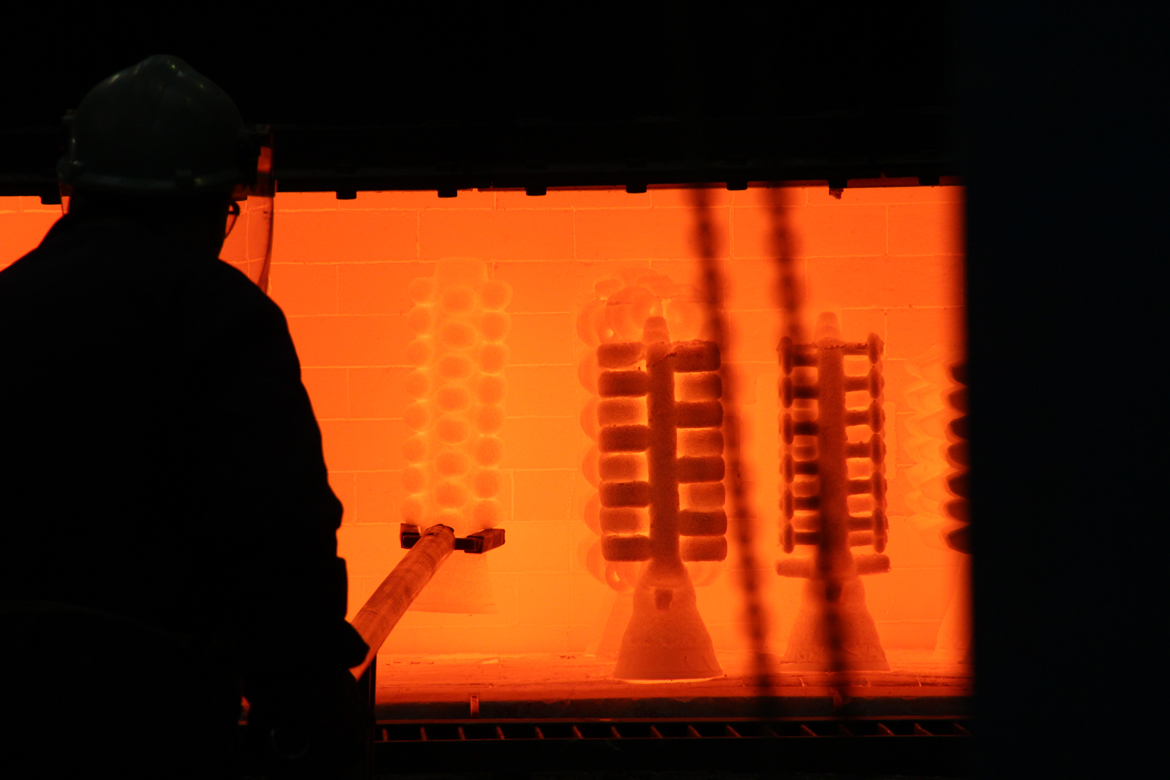

FUNDICIÓN DE INVERSIÓN

El moldeo por inversión se remonta a miles de años. El molde se forma utilizando un patrón de cera o polímero y se envuelve, o "invierte", en una suspensión de cerámica que se endurece en el molde. Este es un proceso que se repite para aumentar el grosor y la resistencia. El moldeo por inversión se conoce como "fundición a la cera perdida * porque el patrón de cera o polímero se derrite del molde después de la formación y del vertido del material de fundición. Los moldes se rompen después de la fundición, pero aún permiten la creación de piezas con geometrías complejas y detalles intrincados.

Ventajas

- el moldeo por inversión es bueno para la fundición de piezas con formas complejas y estructura complicada como una sola pieza.

- Para no tener defectos en frío en la fundición, este proceso se puede utilizar para secciones delgadas de hasta 0.40 mm (0.015 pulgadas) gracias a sus características de longitud corta o poca profundidad.

- La fundición por inversión logra tolerancias más estrictas de hasta 0.075 mm (0,003 pulgadas) y una precisión dimensional perfecta.

- El proceso de fundición por inversión tiene la característica importante de lograr un acabado perfecto de la superficie (normalmente alrededor de 1,3 - 0,4 micrones RMS Ra) sin trabajos posteriores adicionales.

- Este proceso permite trabajar con una amplia gama de materiales, como aleaciones de aluminio, hierro fundido y aleaciones no ferrosas. Se elige especialmente para aleaciones de alta temperatura.

- El tiro de la pared se puede eliminar en ciertos casos.

- No se producen fracturas en el molde gracias a que no tiene líneas de separación. Sin embargo, esas líneas de separación se pueden observar en los patrones de cera que provienen del dado maestro.

- Sin necesidad de procesos de maquinado posterior o se minimiza esta necesidad entre 0,4 mm y 1 mm (0,015 pulgadas a 0,040 pulgadas)

- Para los productos con alta temperatura de fusión y l o fabricados con metales difíciles de maquinar que apenas se funden con procesos de moldes de yeso o metal, la fundición a la cera perdida podría ser una buena opción.

MOLDEADO SEMIAUTOMÁTICO

Para una sola parte, somos capaces de trabajar con productos de diferentes pesos que varían desde 1.0 kg hasta 80 kg. Esto nos permite ofrecer a nuestros clientes un amplio rango de soluciones económicas.

Tasa de producción típica: 30 moldes/hora

Máxima dimensión del molde: 600 mm x 700 mm x 200 mm x 200 mm

Ventajas

- Alta calidad y estabilidad.

- Mejora la utilización de la mano de obra y la eficiencia de producción.

- Disminuye los costos operativos y reduce el uso de energía, por lo que se vuelve amigable con el medio ambiente.

- El moldeo semiautomático es ideal para volúmenes de producción pequeños a medianos.

- Permite mayores tolerancias y precisiones dimensionales resultando en una reducción en las operaciones de maquinado.

- El uso de arena verde mantiene bajos los costos de fundición.

- Calidad más uniforme, superficies de piezas mejoradas y errores de fundición reducidos.

MOLDEO DE CÁSCARA

Moldeo de cáscara (proceso de Croning)

El molde de cáscara es un simple molde delgado de arena que se mantiene unido por una fina capa de resina endurecida *. Gracias a la superficie lisa e inflexible de los moldes, el metal líquido fluye fácilmente a través de la cavidad del molde durante el proceso de fundición. Esta característica del moldeo de cáscara permite producir piezas complejas, delgadas y más pequeñas y sus secciones con muy buen acabado superficial.

Ventajas

- Buena calidad superficial y definición.

- Alta precisión dimensional.

- Microestructura metálica mejorada.

- Maquinabilidad mejorada.

- Riesgo reducido de orificios internos debido a la permeabilidad de la cáscara.

- Control mejorado del espesor mínimo.

- Posibilidad de ángulos de calado entre 0,5 y 1 pulgada *.