PRUEBAS DE MATERIALES

PRUEBAS NO DESTRUCTIVAS (PND)

INSPECCİÓN VİSUAL (IV)

El objetivo principal de esta prueba original es el de detectar defectos de superficie tales como corrosión, alineado incorrecto de partes, daño físico y fisuras mediante la observación visual de la superficie. Se trata de la prueba no destructiva más efectiva.

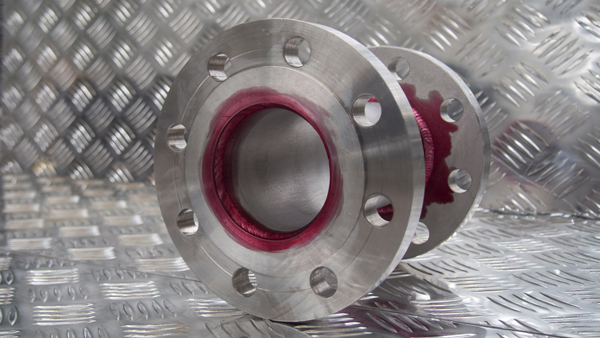

PRUEBA DE LÍQUIDO PENETRANTE (LP)

La prueba del líquido penetrante, también denominada prueba de tintes penetrantes, descubre grietas y poros superficiales mediante la práctica de fuerzas capilares para hacerlas visibles. Numerosos defectos de continuidad de superficie tales como porosidad, faldones y grietas pueden ser detectados con este método.

PRUEBA DE PARTÍCULAS MAGNÉTICAS

Este método de prueba es usado para detectar discontinuidades y defectos localizados en las superficies y en capas poco profundas subsuperficiales de hasta 2 mm de profundidad, que no son fácilmente identificables a simple vista.

Se lleva a cabo usando partículas ferromagnéticas bajo campos magnéticos en las áreas de inspección del material en prueba. El propósito es decubrir el defecto por la presencia de una fuga del flujo del campo. Estas partículas ferromagnéticas se aplican suspendidas en un líquido o en aire.

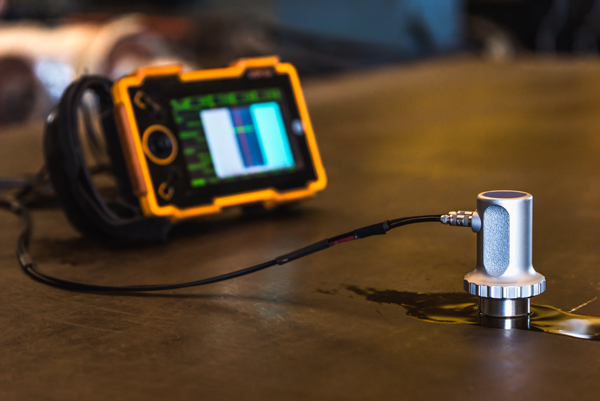

PRUEBAS ULTRASÓNICAS (PU)

La inspección ultrasónica es una prueba crucial para componentes relevantes en la seguridad. Los problemas invisibles y las heterogeneidades enmascaradas se pueden descubrir y localizar aplicando esta prueba. También proporciona mediciones de espesor de pared además de la detección de fallas.

PRUEBAS RADIOGRÁFICAS (PR)

Esta prueba usa ya sea rayos gamma o rayos X para ver el interior de un componente. Se utiliza para descubrir fallas en recipientes a presión y válvulas en la industria petroquímica. También se usa en la inspección de reparaciones por soldadura.

PR ofrece varias ventajas en comparación con otras técnicas no destructivas. Éstas son;

- no requiere demasiada preparación de la superficie.

- fácil de usar en el campo y en posiciones elevadas gracias a su portabilidad.

- se puede utilizar en una variedad de materiales,

- Los datos recopilados se pueden guardar para un análisis posterior.

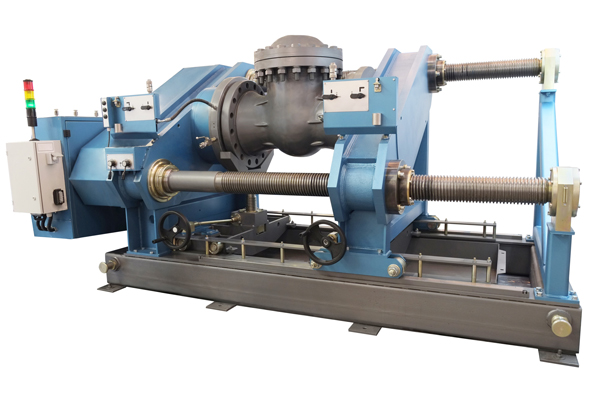

PRUEBA HIDROSTÁTICA

Al aplicar este método, la continuidad de los recipientes es probada bajo presión para descubrir fugas, demostrando la fuerza y validando el desempeño.

La prueba hidrostática es uno de los ensayos no destructivos, sin embargo, si ocurre una falla y la pieza no cumple con las especificaciones de durabilidad o de desempeño, el recipiente quedará inutilizado.

Cuando/después de aplicar esta prueba, hay varios indicadores que muestran una calidad inadecuada del recipiente. Estos son:

- fugas a través del producto y malformaciones.

- una disminución de la presión aplicada,

- abultamiento o distorsión en el product

We want to make our websites more user-friendly and continuously improve them. If you continue to use the websites, you agree to the use of cookies. OK For further information, please refer to our cookie policy...