Tratamientos Térmicos

Como definición general, el tratamiento térmico es una serie de operaciones de calentamiento y enfriamiento aplicadas al material para ordenar su dureza, estructura de grano y propiedades mecánicas llevándolas a los niveles deseados.

Teniendo en cuenta el tipo de proceso de tratamiento térmico y las propiedades del material a mejorar, el tratamiento térmico se clasifica comúnmente en dos grupos: recocido y endurecimiento.

Recocido

Como proceso de tratamiento térmico, el recocido se lleva a cabo para mejorar la maquinabilidad y la capacidad de formación plástica del material mejorando sus propiedades físicas. En este proceso, el material se calienta primero hasta una cierta temperatura y luego se expone a un enfriamiento controlado.

El proceso de recocido se denomina de diversas formas según las temperaturas operativas y los modos de enfriamiento utilizados. Las principales operaciones de recocido se definen como sigue:

- Recocido para aliviar estrés

- Recocido de recristalización

- Recocido de normalización

- Recocido de reblandecimiento

-

Recocido para aliviar el estrés: Las tensiones internas del material pueden aumentar en varias direcciones debido a estar sujeto a operaciones tales como calentamiento extremo, enfriamiento repentino o formación del estado plástico. Para aliviar las tensiones internas, las piezas de trabajo se exponen a temperaturas por encima de la temperatura máxima de funcionamiento y por debajo de la temperatura de la fase de transformación durante un período máximo de dos horas.

-

Recocido de recristalización: Las piezas de trabajo que se moldean utilizando métodos de conformado de plástico experimentan alteraciones estructurales permanentes en la estructura de sus granos, particularmente en las paredes del material. Por lo tanto, la dureza y resistencia del material aumentan mientras que su ductilidad y conductividad eléctrica disminuyen. En el proceso de recocido de recristalización, el material se expone a calor por debajo de la temperatura de la fase de transformación durante un período de hasta una hora para obtener una estructura de grano de forma suave y regular. Como resultado, se recuperan sus propiedades de predeformación. El recocido de recristalización también se denomina recristalización.

-

Recocido de normalización: Aunque los materiales obtienen propiedades positivas mediante todo tipo de procesos de recocido, el recocido conduce a un engrosamiento del grano en los materiales. El proceso de recocido de normalización se lleva a cabo para evitar una estructura de grano grueso que no es deseable en términos de maquinabilidad del material. En el recocido de normalización, la pieza de trabajo se calienta hasta la temperatura de endurecimiento de su material, luego se deja enfriar en el aire en condiciones climáticas tranquilas. El enfriamiento en el aire es la característica distintiva del recocido de normalización, ya que el material está expuesto a un enfriamiento instantáneo en lugar de un enfriamiento controlado lento. Como resultado, se logra una estructura de grano más fina. El recocido de normalización también se denomina normalización.

-

Recocido de ablandamiento: El valor de dureza es una propiedad crítica para la maquinabilidad del material. Los materiales que no se someten a tratamiento térmico muestran diferentes valores de dureza a temperatura ambiente en función de su contenido de carbono. Se desea el valor mínimo de dureza para los materiales, particularmente para las operaciones de deformación plástica. Por lo tanto, los materiales se someten a un recocido de ablandamiento para lograr niveles más bajos de valores de dureza.

El material de acero tiene una estructura granular a temperatura ambiente. Además, en proporción directa al contenido de carbono, tiene una forma de precipitación secuencial de carburo en forma de delgadas placas largas. La intensidad de estas placas de carburo en esta estructura, que se llama perlita, conduce a un aumento en el contenido de carbono del material. Como resultado, aumenta el valor de dureza del material.

Las placas de carburo de estructura delgada y larga se convierten en una estructura más corta y esferoidal mediante un recocido de ablandamiento. Por lo tanto, el acero obtiene una estructura más suave que se puede formar fácilmente en comparación con su forma original. Este método también se conoce como recocido de esferoidización.

Endurecimiento

Podría ser necesario aumentar la dureza de toda la pieza de trabajo o de una parte de ella hasta el núcleo o solo a lo largo de la superficie de la pared mediante la evaluación de las condiciones de operación del material fabricado. Por lo tanto, se pueden aplicar diferentes métodos de tratamiento térmico a la pieza de trabajo de acuerdo con la característica deseada. El proceso de endurecimiento se lleva a cabo utilizando diferentes métodos teniendo en cuenta el método de aplicación y las propiedades de la estructura deseada.

Tratamiento térmico: En este proceso, el material se somete a operaciones de enfriamiento y templado para obtener el valor de dureza y las propiedades mecánicas deseadas. Este proceso es especialmente adecuado cuando se debe templar toda la sección transversal de la pieza de trabajo.

El proceso de enfriamiento se puede describir simplemente como el endurecimiento del material calentándolo hasta la temperatura de endurecimiento y enfriándolo instantáneamente. En este proceso, factores como la selección de la temperatura de endurecimiento, la velocidad de calentamiento, el medio de enfriamiento y la velocidad de enfriamiento, y la correlación entre estos factores, deben determinarse con precisión, lo que requiere experiencia en este proceso.

El rango de temperatura de endurecimiento del material se determina mediante una serie de experimentos para lograr la máxima dureza con el tamaño de grano más pequeño. El proceso de calentamiento realizado por debajo o por encima de estos valores conducirá a un valor de dureza bajo o al fracaso para lograr la estructura interna deseada. Además, mantener el material a la temperatura de endurecimiento durante el período adecuado (tiempo de mantenimiento) es otro factor importante y está relacionado con el hecho de que el material es una aleación, baja aleación y su tamaño de grano.

En el tratamiento térmico, el medio de enfriamiento se selecciona teniendo en cuenta el contenido de aleación del material. Si bien se prefieren los baños de agua y sal como medio de enfriamiento para los aceros de baja aleación, se prefiere un medio blando como el aceite para los aceros de alta aleación teniendo en cuenta el riesgo de deformación. Agua, aceite, baño de sal y aire se utilizan ampliamente como medio refrigerante.

-

Agua: Uno de los parámetros más importantes en el proceso de enfriamiento con agua es la temperatura del agua que se utiliza como medio de enfriamiento para enfriar la pieza de trabajo caliente. La temperatura del agua entre 20°C y 40°C es ideal para este proceso. A temperaturas superiores a 60°C, la velocidad de enfriamiento disminuye significativamente.

-

Aceite: La velocidad de enfriamiento del aceite es ligeramente menor que la del agua en el proceso de enfriamiento. La temperatura del aceite entre 50°C y 80°C es ideal para este proceso. Además, agitar rápida y continuamente el aceite incrementa grandemente la eficiencia del proceso.

-

Enfriamiento por salmuera: Para aumentar la eficiencia del proceso de enfriamiento con agua, se puede agregar hidróxido de sodio o sal común al agua. Rara vez se prefiere la sal común porque causa corrosión en la pieza de trabajo. La velocidad de enfriamiento se puede aumentar significativamente agregando NaOH al 10% en el medio de enfriamiento. Este tipo de uso también aumenta la profundidad del alto endurecimiento y proporciona tensiones internas bajas.

-

Aire: Dado que la velocidad de enfriamiento del aire es muy baja, el aire es el medio de enfriamiento menos eficiente en comparación con otros medios de enfriamiento. De hecho, la tasa de enfriamiento del aire en condiciones climáticas tranquilas es menos del 1% de la del agua. Por esta razón, este método solo se puede preferir para aceros de alta velocidad.

TEMPLADO

El material tiene una estructura final muy rígida y frágil después del proceso de enfriamiento y se producen tensiones internas durante el enfriamiento instantáneo. Por lo tanto, en el proceso de templado, el material se vuelve a calentar, se mantiene a la misma temperatura durante un período determinado y se enfría para mejorar su resistencia.

El proceso de templado se puede realizar a diferentes temperaturas dependiendo de la tasa de resistencia deseada, el valor de dureza y la estructura final. El templado de una pieza de trabajo que está completamente enfriada después del proceso de enfriamiento puede causar grietas. Por esta razón, el templado debe realizarse inmediatamente que la temperatura de la pieza de trabajo desciende a un rango entre 60°C-80°C.

CEMENTACIÓN

La maquinabilidad de los materiales de acero con bajo contenido de carbono es muy alta. Por lo tanto, se someten al proceso de endurecimiento mediante la infusión de carbono adicional después del proceso de maquinado teniendo en cuenta sus usos previstos. Esta operación aumenta la resistencia al desgaste de la superficie de la pieza de trabajo. También proporciona la resistencia requerida y alta fuerza de impacto a toda la pieza de trabajo mientras mantiene suave el área del núcleo.

El proceso de cementación se puede realizar en un medio de fase sólida, líquida o gaseosa. La cementación en el medio gaseoso es ideal porque es económico y el método más fácil de controlar. Los hidrocarburos como el CO o el gas de carbón, etc. se utilizan como medio de carbonización. Las sales de carbonización como el cianuro de sodio y el cianuro de potasio, etc. se utilizan ampliamente en los procesos de cementación con un medio de carbonización líquido. El medio líquido se prefiere generalmente para el proceso de cementación de piezas pequeñas. Por otro lado, el carbón vegetal se utiliza ampliamente como medio sólido en los procesos de cementación. Dado que este método es complicado y difícil de controlar, requiere experiencia.

El objetivo del proceso de cementación es aumentar la tasa de carbono de la superficie de la pieza de trabajo en un 0.7-0.8%. La infusión de carbono por encima de este rango conduce a la precipitación del carburo y da como resultado una superficie frágil. El factor crítico en el proceso de cementación es determinar la profundidad efectiva de la carcasa.

La pieza de trabajo se somete a un proceso de enfriamiento después del proceso de infusión de carbono, por lo que la pared de la pieza de trabajo se endurece. El proceso de enfriamiento se lleva a cabo enfriando desde la temperatura de infusión del carbón (enfriamiento directo), enfriando a temperatura ambiente y tratando (enfriamiento simple), o tratando a baja temperatura después del enfriamiento desde la temperatura de infusión del carbón. El templado debe realizarse después del proceso de enfriamiento. La mayor resistencia al desgaste después del proceso de cementación puede conseguirse templando a aproximadamente 300°C en lugar de hacerlo al valor de dureza más alto.

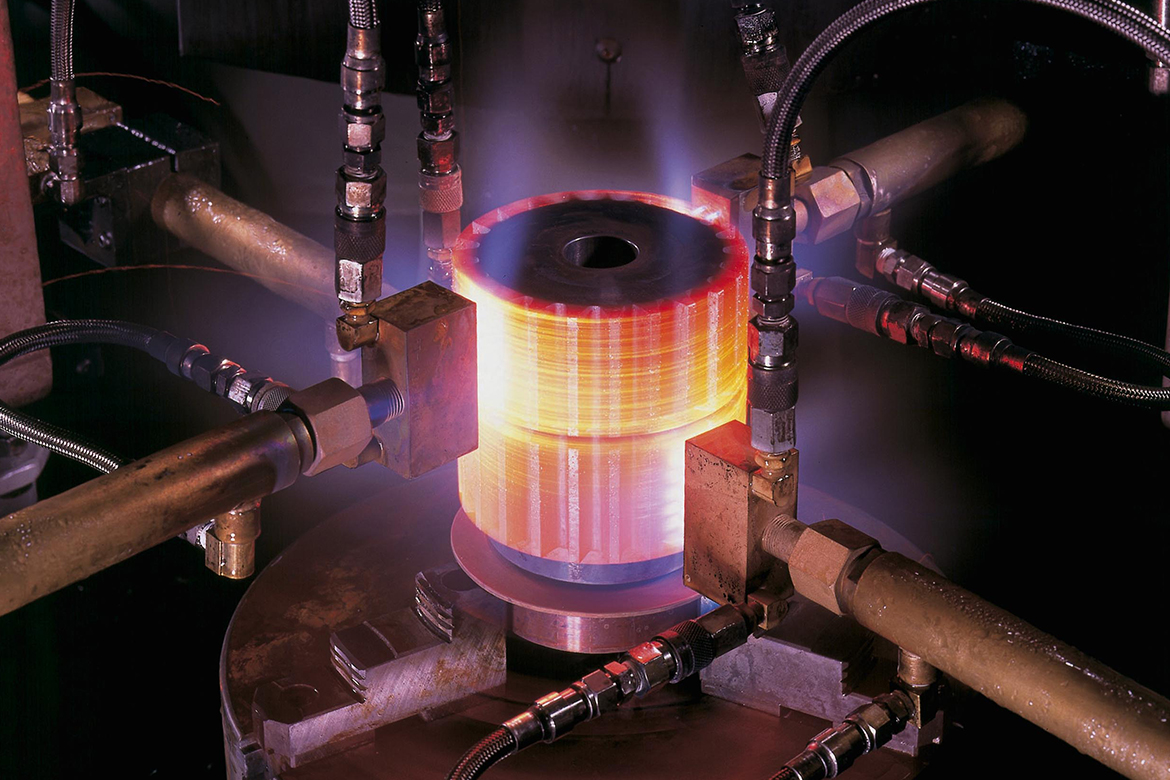

ENDURECIMIENTO POR INDUCCIÓN

Como proceso de endurecimiento de la superficie, el endurecimiento por inducción se puede definir como el calentamiento instantáneo de la superficie de la pieza de trabajo utilizando corrientes eléctricas inducidas y luego enfriarla instantáneamente por enfriamiento. Aunque el método es similar al endurecimiento por llama, el endurecimiento por inducción ofrece ventajas en términos de su eficiencia considerando la duración del proceso y la alta acumulación térmica en la superficie de la pieza de trabajo. Por lo general, tras el calentamiento instantáneo de la pieza de trabajo utilizando corrientes inducidas, se enfría instantáneamente en agua como medio de enfriamiento. Por lo tanto, el riesgo de agrietamiento en la pieza de trabajo aumenta en aceros con alto contenido de carbono. Sin embargo, si la temperatura del medio de enfriamiento (agua) es de aproximadamente 60°C o si se usa sal común como adición, se puede eliminar el riesgo de agrietamiento y tensión interna.

Para evitar tensiones internas, el proceso de templado se lleva a cabo a una temperatura entre 150°C y 200°C después del proceso de endurecimiento

We want to make our websites more user-friendly and continuously improve them. If you continue to use the websites, you agree to the use of cookies. OK For further information, please refer to our cookie policy...