Wärme-behandlungen

Als allgemeine Definition ist die Wärmebehandlung eine Reihe von Heiz- und Kühlvorgängen, die auf das Material angewendet werden, um seine Härte, Kornstruktur und mechanischen Eigenschaften auf die gewünschten Werte zu bringen.

In Anbetracht der Art des Wärmebehandlungsprozesses und der zu verbessernden Materialeigenschaften wird die Wärmebehandlung üblicherweise in zwei Gruppen eingeteilt: Glühen und Härten.

Glühen

Das Glühen wird als Wärmebehandlungsprozess durchgeführt, um die Bearbeitbarkeit und das plastische Formungsvermögen des Materials durch Verbesserung seiner physikalischen Eigenschaften zu verbessern. Bei diesem Verfahren wird das Material zunächst auf eine bestimmte Temperatur erwärmt und dann einer kontrollierten Abkühlung ausgesetzt.

Der Glühprozess wird auf Grundlage der verwendeten Betriebstemperaturen und Kühlmodus unterschiedlich aufgerufen. Hauptglühvorgänge sind wie folgt definiert:

- Spannungsentlastungsglühen

- Rekristallisationsglühen

- Normalisierungsglühen

- Erweichungsglühen

-

Spannungsentlastungsglühen: Die inneren Spannungen des Materials können in verschiedene Richtungen zunehmen, wenn sie Vorgängen wie extremer Erwärmung, plötzlicher Abkühlung oder Kunststoffumformung ausgesetzt werden. Um die inneren Spannungen abzubauen, werden die Werkstücke für einen Zeitraum von maximal zwei Stunden Temperaturen über der maximalen Betriebstemperatur und unter der Phasenumwandlungstemperatur ausgesetzt.

-

Rekristallisationsglühen: Die Werkstücke, die mit Kunststoffformverfahren geformt werden, erfahren dauerhafte strukturelle Veränderungen ihrer Kornstrukturen, insbesondere an den Wänden des Materials. Daher nehmen die Härte und Festigkeit des Materials zu, während seine Duktilität und elektrische Leitfähigkeit abnehmen. Beim Rekristallisationsglühen wird das Material für einen Zeitraum von bis zu einer Stunde Wärme unterhalb der Phasenumwandlungstemperatur ausgesetzt, um eine Kornstruktur der glatten und regelmäßigen Form zu erhalten. Infolgedessen werden seine Vorverformungseigenschaften wiederhergestellt. Rekristallisationsglühen wird auch als Rekristallisation bezeichnet.

-

Normalisierungsglühen: Obwohl die Materialien durch alle Arten von Glühprozessen positive Eigenschaften erhalten, führt das Glühen zu einer Kornvergröberung in den Materialien. Der Prozess des Normalisierungsglühens wird durchgeführt, um eine grobe Kornstruktur zu vermeiden, die im Hinblick auf die Bearbeitbarkeit des Materials nicht erwünscht ist. Beim Normalisierungsglühen wird das Werkstück auf die Härtungstemperatur seines Materials erwärmt und dann unter ruhigen Wetterbedingungen in der Luft abgekühlt. Das Abkühlen in der Luft ist das charakteristische Merkmal des Normalisierungsglühens, da das Material eher einer sofortigen Abkühlung als einer langsam kontrollierten Abkühlung ausgesetzt ist. Dadurch wird eine feinere Kornstruktur erreicht. Normalisierungsglühen wird auch als Normalisierung bezeichnet.

-

Erweichungsglühen: Der Härtewert ist eine kritische Eigenschaft für die Bearbeitbarkeit des Materials. Die Materialien, die keiner Wärmebehandlung unterzogen werden, zeigen bei Raumtemperatur unterschiedliche Härtewerte, basierend auf ihrem Kohlenstoffgehalt. Der minimale Härtewert ist für die Materialien insbesondere für die Operationen der plastischen Verformung erwünscht. Daher werden die Materialien einem Erweichungsglühen unterzogen, um niedrigere Härtewerte zu erreichen.

Das Stahlmaterial hat bei Raumtemperatur eine körnige Struktur. In direktem Verhältnis zum Kohlenstoffgehalt weist es auch eine Form der sequentiellen Carbidfällung in Form dünner langer Platten auf. Die Intensität dieser Carbidplatten in dieser Struktur, die Perlit genannt wird, führt zu einer Erhöhung des Kohlenstoffgehalts des Materials. Dadurch steigt der Härtewert des Materials.

Hartmetallplatten mit dünner und langer Struktur werden durch Erweichen des Glühens in eine kürzere und kugelförmige Struktur umgewandelt. Somit erhält der Stahl eine weichere Struktur, die im Vergleich zu seiner ursprünglichen Form leicht geformt werden kann. Dieses Verfahren wird auch als Sphäroidisierungsglühen bezeichnet.

Härtung

Es kann erforderlich sein, die Härte des gesamten Werkstücks oder eines Teils davon bis zum Kern oder nur entlang der Wandoberfläche zu erhöhen, indem die Betriebsbedingungen des hergestellten Materials bewertet werden. Daher können je nach dem beabsichtigten Merkmal unterschiedliche Wärmebehandlungsverfahren auf das Werkstück angewendet werden. Der Härtungsprozess wird mit verschiedenen Methoden durchgeführt, wobei die Auftragungsmethode und die Eigenschaften der beabsichtigten Struktur berücksichtigt werden.

Wärmebehandlung: Bei diesem Verfahren wird das Material abgeschreckt und angelassen, um den beabsichtigten Härtewert und die mechanischen Eigenschaften zu erhalten. Dieses Verfahren eignet sich besonders, wenn der gesamte Querschnitt des Werkstücks gehärtet werden soll.

Der Abschreckprozess kann einfach als Härten des Materials beschrieben werden, indem es auf die Härtungstemperatur erwärmt und sofort abgekühlt wird. In diesem Prozess sollten Faktoren wie die Auswahl der Härtungstemperatur, der Heizrate, des Kühlmediums und der Kühlrate sowie die Korrelation zwischen diesen Faktoren genau bestimmt werden, was Fachwissen in diesem Prozess erfordert.

Der Bereich der Härtungstemperatur für das Material wird durch eine Reihe von Experimenten bestimmt, um eine maximale Härte bei kleinster Korngröße zu erreichen. Der unter oder über diesen Werten durchgeführte Erwärmungsprozess führt zu einem niedrigen Härtewert oder einem Versagen, die beabsichtigte innere Struktur zu erreichen. Außerdem ist es ein weiterer wichtiger Faktor, das Material für die richtige Zeitspanne (Haltezeit) auf Härtungstemperatur zu halten, und es hängt mit der Tatsache zusammen, dass das Material eine Legierung, eine niedrige Legierung und ihre Korngröße ist.

Bei der Wärmebehandlung wird das Abschreckmedium unter Berücksichtigung des Legierungsgehalts des Materials ausgewählt. Während Wasser- und Salzbäder als Abschreckmedium für niedriglegierte Stähle bevorzugt werden, wird ein weiches Medium wie Öl für hochlegierte Stähle unter Berücksichtigung des Verformungsrisikos bevorzugt. Wasser, Öl, Salzbad und Luft werden häufig als Kühlmedium verwendet.

-

Wasser: Einer der wichtigsten Parameter beim Abschrecken des Wassers ist die Temperatur des Wassers, das als Kühlmedium zum Kühlen des heißen Werkstücks verwendet wird. Die Wassertemperatur zwischen 20 ° C und 40 ° C ist ideal für diesen Prozess. Bei Temperaturen über 60 ° C nimmt die Abkühlrate deutlich ab.

-

Ol: Die Abkühlrate des Öls ist langsamer als die des Wassers beim Abschrecken. Die Öltemperatur zwischen 50 ° C und 80 ° C ist für diesen Prozess ideal. Auch das schnelle und kontinuierliche Rühren des Öls erhöht die Effizienz des Prozesses erheblich.

-

Solekühlung: Um die Effizienz des Wasserabschreckprozesses zu erhöhen, kann dem Wasser Natriumhydroxid oder Kochsalz zugesetzt werden. Das Kochsalz wird selten bevorzugt, da es Korrosion am Werkstück verursacht. Die Abkühlrate kann durch Zugabe von 10% NaOH zum Kühlmedium signifikant erhöht werden. Diese Art der Verwendung erhöht auch die hohe Härtungstiefe und sorgt für geringe innere Spannungen.

-

Luft: Da die Abkühlrate der Luft sehr niedrig ist, ist die Luft im Vergleich zu anderen Abschreckmedien das am wenigsten wirksame Abschreckmedium. Tatsächlich beträgt die Abkühlungsrate der Luft unter ruhigen Wetterbedingungen weniger als 1% der des Wassers. Aus diesem Grund kann dieses Verfahren nur für Schnellarbeitsstähle bevorzugt werden.

TEMPERIEREN

Das Material hat nach dem Abschreckprozess eine sehr starre und zerbrechliche Endstruktur, und beim sofortigen Abkühlen treten innere Spannungen auf. Daher wird das Material beim Tempern erneut erwärmt, eine bestimmte Zeit lang auf der gleichen Temperatur gehalten und abgekühlt, um seine Zähigkeit zu verbessern.

Der Temperierprozess kann in Abhängigkeit von der gewünschten Zähigkeitsrate, dem Härtewert und der endgültigen Struktur bei verschiedenen Temperaturen durchgeführt werden. Das Temperieren eines Werkstücks, das nach dem Abschrecken vollständig abgekühlt ist, kann zu Rissen führen. Aus diesem Grund sollte das Anlassen sofort durchgeführt werden, wenn die Temperatur des Werkstücks auf einen Bereich zwischen 60 ° C und 80 ° C abfällt.

OBERFLÄCHENHÄRTUNG

Die Bearbeitbarkeit von kohlenstoffarmen Stahlwerkstoffen ist sehr hoch. Daher werden sie dem Härtungsprozess unterzogen, indem nach dem Bearbeitungsprozess unter Berücksichtigung ihrer Verwendungszwecke zusätzlicher Kohlenstoff infundiert wird. Dieser Vorgang erhöht die Verschleißfestigkeit der Werkstückoberfläche. Es verleiht dem gesamten Werkstück die erforderliche Zähigkeit und hohe Schlagfestigkeit, während der Kernbereich weich bleibt.

Der Einsatzhärtungsprozess kann in einem Medium der festen, flüssigen oder gasförmigen Phase durchgeführt werden. Das Einsatzhärten im Gasmedium ist insofern ideal, als es wirtschaftlich und am einfachsten zu kontrollieren ist. Die Kohlenwasserstoffe wie CO oder Kohlengas usw. werden als Carbonisierungsmedium verwendet. Die karbonisierenden Salze wie Natriumcyanid und Kaliumcyanid usw. werden häufig bei Verfahren zum Einsatzhärten mit einem flüssigen karbonisierenden Medium verwendet. Das flüssige Medium wird üblicherweise für den Einsatzhärtungsprozess kleiner Werkstücke bevorzugt. Andererseits wird Holzkohle häufig als festes Medium bei Einsatzhärtungsprozessen verwendet. Da diese Methode kompliziert und schwer zu kontrollieren ist, erfordert sie Fachwissen.

Ziel des Einsatzhärtungsprozesses ist es, die Kohlenstoffmenge der Werkstückoberfläche um 0,7-0,8% zu erhöhen. Die Infusion von Kohlenstoff oberhalb dieses Bereichs führt zu einer Karbidausfällung und zu einer zerbrechlichen Oberfläche. Der entscheidende Faktor beim Einsatzhärten ist die Bestimmung der effektiven Gehäusetiefe.

Das Werkstück wird nach dem Kohlenstoffinfusionsprozess einem Abschreckprozess unterzogen, wodurch die Wand des Werkstücks gehärtet wird. Der Abschreckprozess wird durchgeführt, indem von der Kohlenstoffinfusionstemperatur abgeschreckt wird (direktes Abschrecken), auf Raumtemperatur abgekühlt und behandelt wird (einmaliges Abschrecken) oder nach dem Abschrecken von der Kohlenstoffinfusionstemperatur bei niedriger Temperatur behandelt wird. Das Tempern muss nach dem Abschrecken durchgeführt werden. Die höchste Verschleißfestigkeit nach dem Einsatzhärten kann durch Anlassen bei etwa 300 ° C und nicht bei dem höchsten Härtewert erreicht werden.

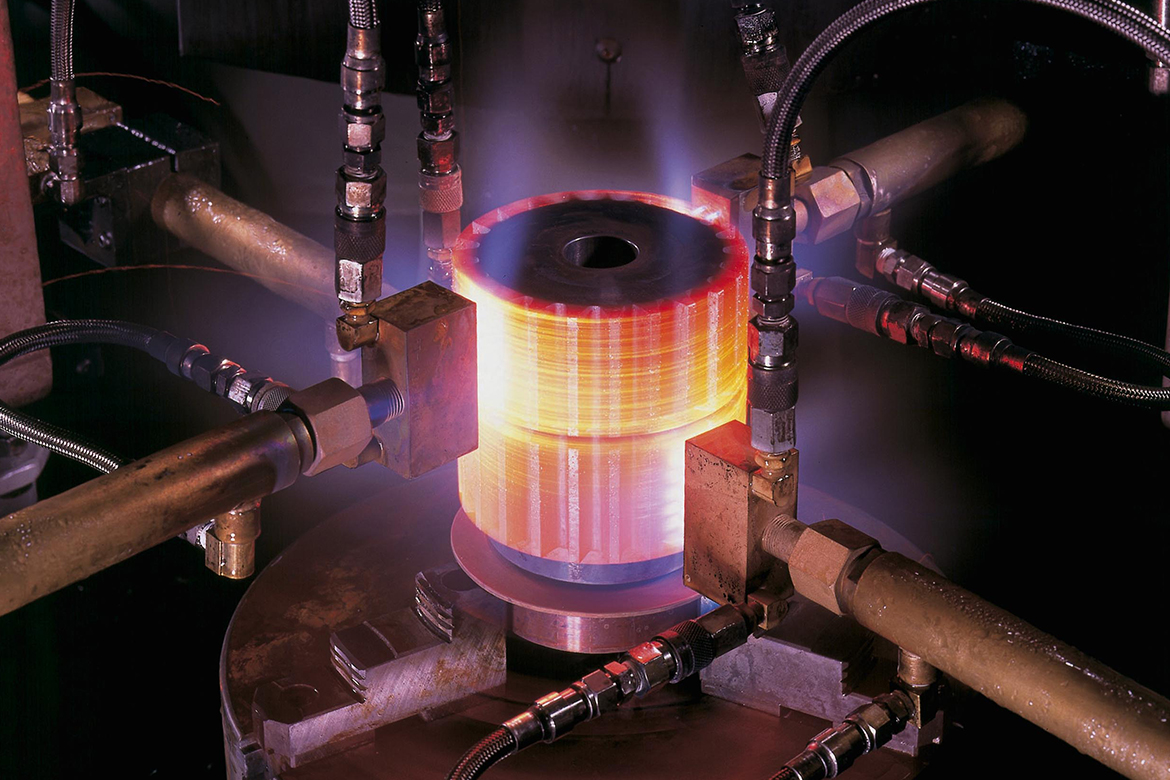

INDUKTIONSHÄRTUNG

Als Oberflächenhärtungsprozess kann Induktionshärten definiert werden als sofortiges Erwärmen der Oberfläche des Werkstücks unter Verwendung induzierter elektrischer Ströme und anschließendes sofortiges Abkühlen durch Abschrecken. Obwohl das Verfahren dem Flammhärten ähnlich ist, bietet das Induktionshärten Vorteile hinsichtlich seiner Effizienz unter Berücksichtigung der Prozessdauer und der hohen Wärmeakkumulation auf der Oberfläche des Werkstücks. Normalerweise wird das Werkstück beim sofortigen Erhitzen unter Verwendung induzierter Ströme sofort in Wasser als Kühlmedium abgekühlt. Daher steigt die Gefahr von Rissen im Werkstück bei Stählen mit hohem Kohlenstoffgehalt. Wenn jedoch die Temperatur des Kühlmediums (Wasser) etwa 60 ° C beträgt oder wenn Kochsalz als Zusatz verwendet wird, kann das Risiko von Rissen und inneren Spannungen beseitigt werden.

Um innere Spannungen zu vermeiden, wird der Anlassvorgang nach dem Aushärtungsprozess bei einer Temperatur zwischen 150 ° C und 200 ° C durchgeführt.

Diese Website verwendet Cookies zur benutzerfreundlichen Gestaltung und kontinuierlichen Verbesserung. Durch die weitere Nutzung der Website stimmen Sie dieser Verwendung zu. OK Weitere Informationen finden Sie in unseren Richtlinien für Cookies.